¿Cómo afecta la

Dirección de los rayos-x

en la inspección?

SISTEMAS DE RAYOS-X VERTICALES FRENTE A LOS HORIZONTALES

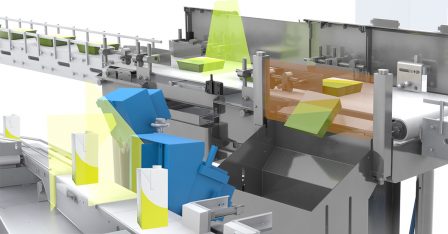

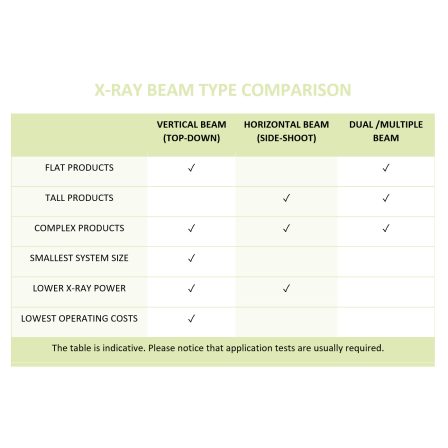

La selección de la orientación correcta del haz de Rayos-X para su línea de productos de alimenticios es crucial. Hay diferentes tipos de Rayos-X: de haz vertical, de haz horizontal (también conocido como de disparo lateral) y sistemas que son una combinación de ambos.

Ayudaremos a entender cuál de los diferentes tipos de Rayos-X es el más adecuado para sus necesidades de inspección de alimentos. Una buena regla general es que, si su producto es más alto que ancho, debe ser analizado desde su parte lateral para obtener una visión completa del producto. En el caso de los productos más anchos y de menor altura, la inspección debe realizarse con sistemas de Rayos-X en los que el haz procede de la parte superior.

¿CUÁNDO UTILIZAR SISTEMAS DE RAYOS-X CON HAZ VERTICAL?

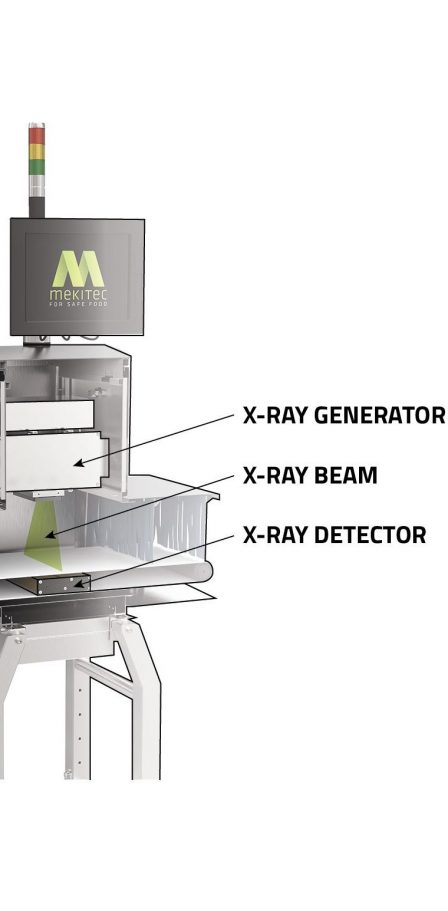

Los sistemas de inspección por Rayos-X tradicionales están diseñados para inspeccionar paquetes planos como envolturas o bolsas pequeñas. En estos sistemas, el haz de rayos X se dirige verticalmente, desde la parte superior del producto hasta la inferior (o viceversa).

Los productos alimenticios empaquetados para el consumidor que se fabrican a altas velocidades suelen ser más pequeños en altura que en anchura o longitud, por lo que inspeccionarlos a través de la sección transversal vertical, donde hay menos producto que medir, proporciona la mejor sensibilidad.

En los sistemas de inspección de calidad de haz vertical, el generador de Rayos-X y el detector, pueden colocarse en dos órdenes diferentes. Si el generador está encima de los productos inspeccionados, el sistema se llama top-down y si el generador está debajo de los productos, el sistema es un sistema de rayos X llamado down-top.

Son varias las ventajas de los Rayos-X que se obtienen con un sistema de inspección top-down. La menor distancia entre el generador y el detector permite un tamaño de generador más pequeño y requiere menos potencia de Rayos-X, lo que prolonga la vida útil del generador y reduce los costes de funcionamiento. El generador de menor tamaño también permite un tamaño compacto para todo el sistema de inspección de alimentos, lo que ahorra un valioso espacio en la línea de producción.

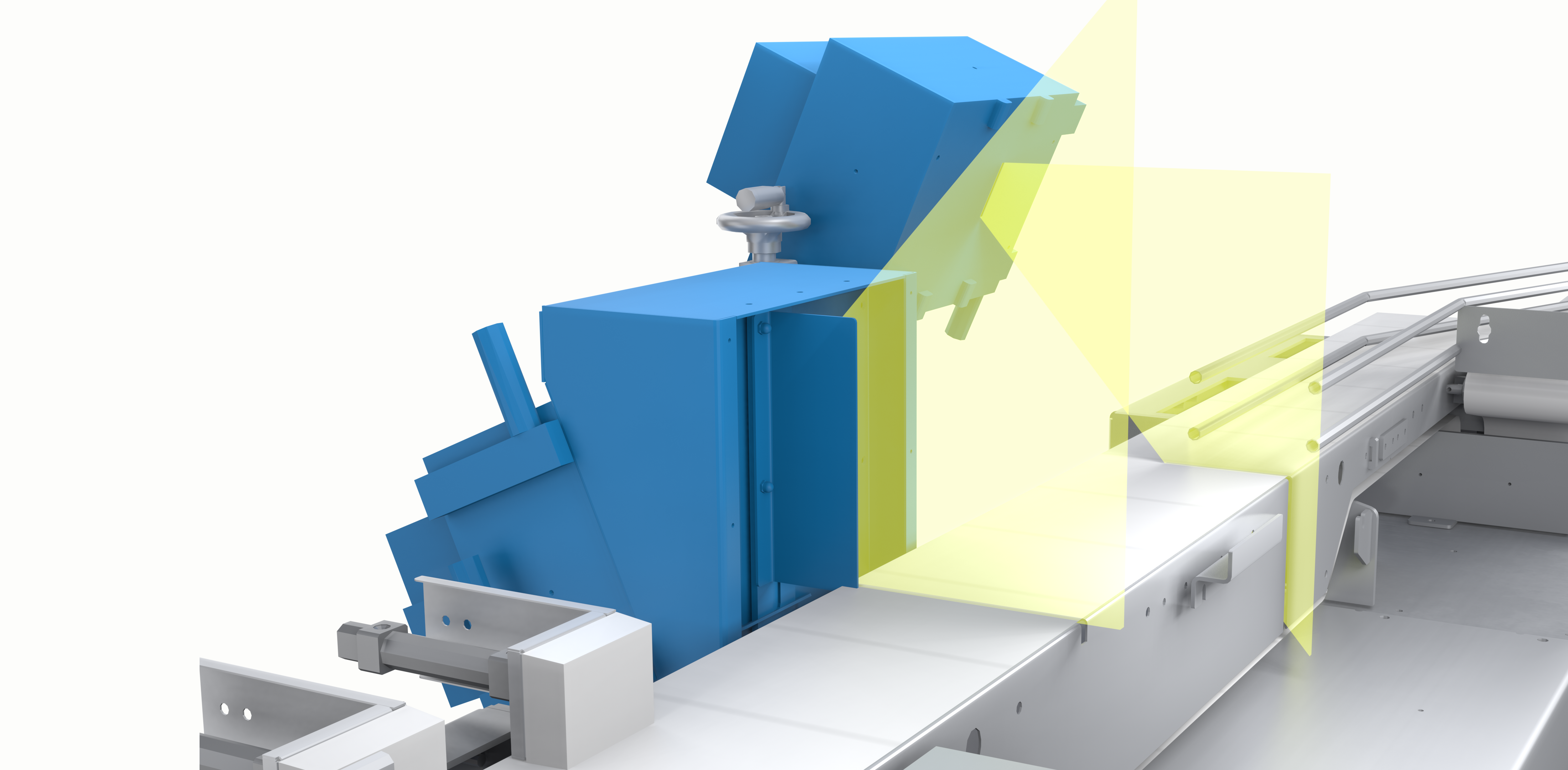

¿CUÁNDO UTILIZAR SISTEMAS DE RAYOS-X CON HAZ HORIZONTAL?

Los sistemas con disparo horizontal se utilizan principalmente para productos alimenticios envasados que son más altos que anchos. En un sistema de inspección por Rayos-X horizontal (de disparo lateral), el generador está en la parte delantera o trasera de la máquina, disparando un haz horizontal a través de los productos durante la inspección. El haz de Rayos-X horizontal está posicionado para atravesar el lado de un producto vertical como una lata, una botella o un cartón alto, optimizando el rendimiento de la detección al reducir el grosor que atraviesa el haz de Rayos-X.

Los productos alimenticios empaquetados en envases altos son sensibles a los cambios en la velocidad de la línea de producción y a las transferencias de la cinta transportadora. Las velocidades de la línea suelen ser altas y los espacios entre los envases individuales se mantienen al mínimo para lograr una producción de gran volumen. Esto exige más del equipo de Rayos-X de la línea de producción, incluido el punto de control crítico.

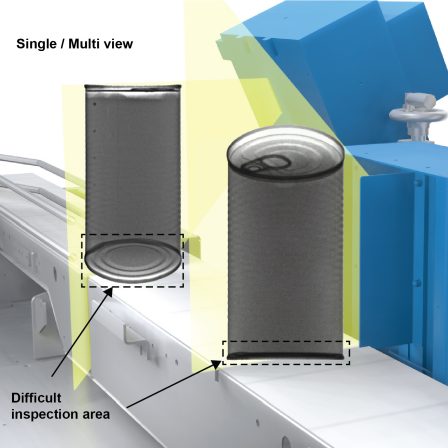

SISTEMAS DE RAYOS-X DE UN SOLO DISPARO CONTRA SISTEMAS DE RAYOS-X DE DOBLE DISPARO

Cuando se trata de inspeccionar productos alimenticios altos, el enfoque de la detección es diferente en comparación con otros productos alimenticios empacados de consumo. Los objetos extraños suelen acabar en la parte inferior del producto alimenticio alto, y los defectos de calidad del envase (como bajo nivel de llenado, tapas de cartón abiertas, y sellado) están presentes en la parte superior del producto alimenticio alto. Este desafío de enfoque dividido puede ser tratado teniendo una opción para dos generadores de Rayos-X, para proporcionar la imagen más nítida para el producto alimenticio completo.

Los productos empacados en botellas y frascos de vidrio están entre los más difíciles de inspeccionar, ya que la base, las paredes laterales y el cuello pueden causar «puntos ciegos» cuando se inspeccionan con un solo haz de Rayos-X. La detección de contaminantes de vidrio dentro de empaques de vidrio, especialmente los gruesos, es un escenario de inspección desafiante porque el envase y el contaminante tienen densidades similares. La inspección puede mejorarse utilizando múltiples haces de rayos X que produzcan imágenes desde diferentes ángulos, reduciendo los puntos ciegos y optimizando la detección para adaptarse a tipos de productos alimenticios específicos.

Application Test Here

¿QUÉ MÉTODO DE INSPECCIÓN ELEGIR?

Si todavía no está seguro de qué método o solución de inspección se ajusta a sus necesidades operativas, ¡estamos aquí para ayudarle!

Mekitec ofrece pruebas de aplicación de Rayos-X gratuitas, en las que probamos sus muestras de productos con nuestros sistemas de inspección por Rayos-X de empaques primarios y le proporcionamos un informe exhaustivo de las tasas de detección y el rendimiento general que pueden ofrecer nuestros sistemas.

Después de revisar el informe, puede tomar una decisión informada sobre si la inspección por Rayos-X que ofrecemos aportaría un valor adicional a su control de calidad de los alimentos.